防震橡胶如果功能不达预期,或者影响关联零部件功能,就会出现断裂、污染、溶胀、喷霜、异色等失效现象,追究橡胶的失效原由,需要从现象入手,通过模拟试验验证,进行问题分析。橡胶失效因素众多,检测机构做老化试验常借助环境可靠性试验加速模拟。对已有老化橡胶失效原因分析,主要采用 TGA-DSC 热分析、FTIR红外、SEM-EDS、HS-GC/MS等多种手段,具体分析方法依问题现象而定,下面结合案例分享橡胶老化测试方法。

防震橡胶与金属结合件裁切后的失效样本,混入金属杂质且外貌遭破坏,难以确定破坏起始点与路径。根据橡胶发黏区域形貌特征,初步判断失效点在零部件内部(NG位置),其余为正常未发粘区域(OK位置)。

分析方法及结果:

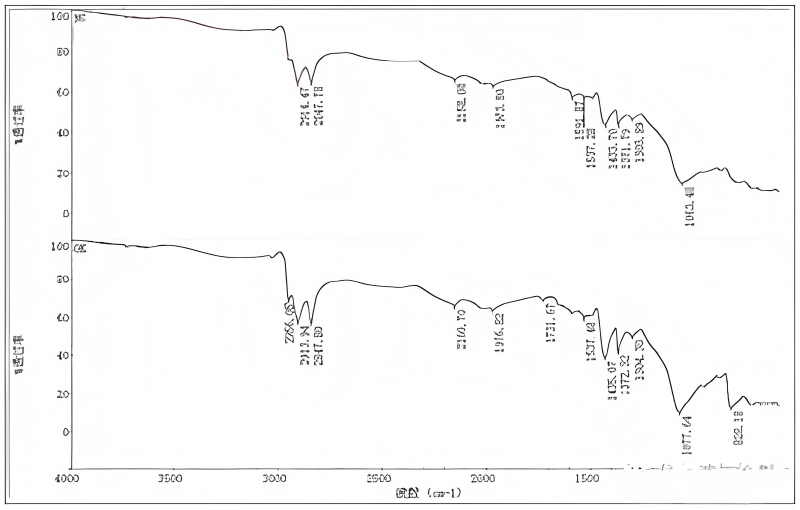

FT-IR红外光谱分析:OK与NG位置样品红外谱图基本一致,主成份均为聚异戊二烯。

热重分析(TGA)与差示扫描量热分析(DSC):

OK位置样本低温段失重更多,因低分子析出、氧化失重较多。

NG位置分子结构破坏,玻璃化转变区间增宽,玻璃化转变温度(Tg)增大。

SEM扫描电镜+EDS能谱分析:

NG位置橡胶块样本内部有约1mm白点,数量密度与OK位置大致相同,但内部有大量裂纹,表面和内部明显老化。

EDS元素成分分析:OK位置主要含C、O、Si、S、Zn;NG位置除上述元素外,还含有Al、K、Fe、Mg,且各元素含量差异较大。

APC分子量测试:

NG位置橡胶几乎全部溶于甲苯与THF溶剂,OK位置基本未溶解。

THF溶液上层清液中,OK位置为低分子物质(加工助剂),NG位置溶出约10000 - 80000分子量的破坏后橡胶分子。

顶空HS-GCMS分析测试:

表面残留有机物分析:相比OK区域,NG区域防老剂4010NA下降67.1%,防老剂丁下降30.6%,未发现其它明显助剂、添加剂组分信息,且NG位置表面未检测到润滑油相关化学组分残留。

结论:橡胶NG部位发黏是部件在热和循环应力作用下橡胶老化、分子链破坏形成的宏观发黏现象,且橡胶老化样品未发现外部溶剂,表明材料非由外部溶剂诱导老化形成宏观发黏。

由于篇幅有限,本文中图文已省,如需阅读全文,请点击【联系我们】索取全文。